Statische und dynamische dichtung

Die Wahl der Größe und der Mischung eines jeden O-Rings ist zunächst von der Dichtungsart abhängig, durch die sich dieser auszeichnen soll. O-Ringe können sowohl statische als auch dynamische Dichtungsfunktionen ausüben. In der nachstehenden Tabelle 3.1 ist der Unterschied zwischen den beiden Dichtungstypologien aufgeführt.

Dank seiner Form kann der O-Ring sowohl mit radialer als auch mit axialer Beanspruchung seine Dichtfunktion ausüben:

Dank seiner Form kann der O-Ring sowohl mit radialer als auch mit axialer Beanspruchung seine Dichtfunktion ausüben:

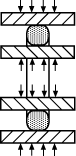

- Radiale Dichtung (Abbildung 3.3: die Vorspannverformung zur Gewährleistung der Dichtheit erfolgt durch Kräfte, die auf der Ebene des O-Rings wirken;

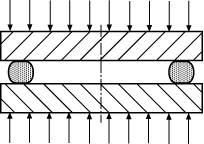

- Axiale Dichtung (Abbildung 3.4): die Vorspannverformung zur Gewährleistung der Dichtheit erfolgt durch Kräfte, die senkrecht zur Ebene des O-Rings wirken.

Abbildung 3.3

Abbildung 3.3Radiale Dichtung

Abbildung 3.4

Abbildung 3.4Axiale Dichtung

Auf der Grundlage der Elemente, die die Gesamtheit ausmachen, und der Positionierung des O-Rings können wir den Dichtungseffekt in drei unterschiedliche Typologien unterteilen:

- Zylinderdichtung (Abbildung 3.5): Der O-Ring ist in einem Sitz untergebracht, der eigens auf dem aufnehmenden Element der Gesamtheit vorgesehen ist, und wird mit einer radialen Vorspannung verformt;

- Kolbendichtung (Abbildung 3.6): Der O-Ring ist in einem Sitz untergebracht, der auf dem Element vorgesehen ist, das die Welle der Gesamtheit darstellt, und die Vorspannungsverformung für die Dichtheit ist die des radialen Typs;

- Flanschdichtung (Abbildung 3.7): Der O-Ring ist zwischen zwei parallelen, flachen Ebenen kompri miert und unterliegt der Vorspannverformung des axialen Typs.

Abbildung 3.5

Abbildung 3.5Zylinderdichtung

Abbildung 3.6

Abbildung 3.6Kolbendichtung

Abbildung 3.7

Abbildung 3.7Flanschdichtung

Diese Dichtungstypologien können sowohl in statischen als auch in dynamischen Situationen zum Einsatz kommen, wobei jede den O-Ring auf unterschiedliche Weise belastet. Die sorgfältige Bewertung der Betriebsbedingungen ermöglicht dem Konstrukteur, den O-Ring-Typ zu wählen, der für das System am besten geeignet ist.

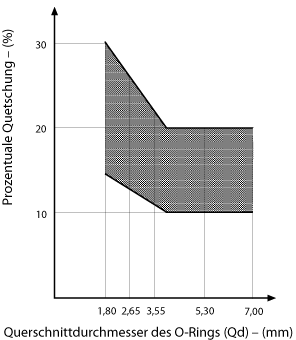

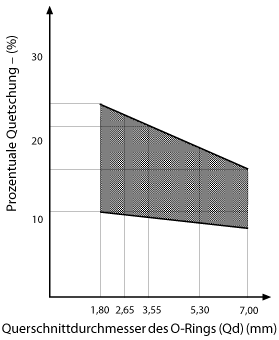

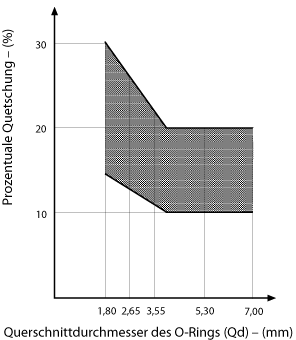

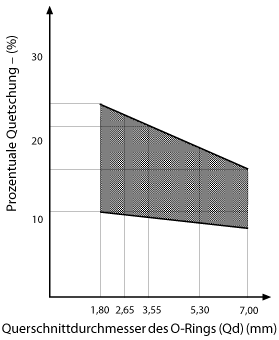

Ausgehend vom Niveau der Oberflächenbeschaffenheit der mit dem Elastomer in Berührung stehenden wird durch seine Quetschung gewährleistet. Der Wert dieser Verformung muss korrekt bewertet werden, damit eine einwandfreie Funktionstüchtigkeit garantiert wird. In Abbildung 3.8 ist richtungsweisend der im Verhältnis zum Durchmesser des O-Ring-Schnitts empfohlene Quetschungsprozentsatz aufgeführt. Das angegebene Intervall ist in Bezug zu den unterschiedlichen elastischen Eigenschaften der handelsüblichen Elastomere zu bewerten: Je höher die Elastizität des Materials ist, desto höher muss zur Gewährleistung einer einwandfreien Dichtheit der Quetschungsprozentsatz sein.

Ausgehend vom Niveau der Oberflächenbeschaffenheit der mit dem Elastomer in Berührung stehenden wird durch seine Quetschung gewährleistet. Der Wert dieser Verformung muss korrekt bewertet werden, damit eine einwandfreie Funktionstüchtigkeit garantiert wird. In Abbildung 3.8 ist richtungsweisend der im Verhältnis zum Durchmesser des O-Ring-Schnitts empfohlene Quetschungsprozentsatz aufgeführt. Das angegebene Intervall ist in Bezug zu den unterschiedlichen elastischen Eigenschaften der handelsüblichen Elastomere zu bewerten: Je höher die Elastizität des Materials ist, desto höher muss zur Gewährleistung einer einwandfreien Dichtheit der Quetschungsprozentsatz sein.

Abbildung 3.8 – Empfehlener Wert des Quetschungsprozentsatzes im Verhältnis zum Durchmesser des O-Rings

Statische Dichtung

Statische Dichtung

Dynamische Dichtung

Dynamische Dichtung

Statische Dichtung

Statische Dichtung

Dynamische Dichtung

Dynamische Dichtung

Bei Betriebsbedingungen mit statischer Dichtung darf nicht vernachlässigt werden, dass große Druck- oder Temperaturschwankungen relative Bewegungen zwischen dem O-Ring und der mit ihm in Berührung stehenden Flächen und folglich Verschleißerscheinungen oder Oberflächenbeschädigungen, die die Dichtheit beeinträchtigen, hervorrufen können. Auch aus diesem Grund empfiehlt es sich, die Sitze der O-Ringe sorgfältig zu entwerfen und ein geeignetes Niveau der Oberflächenbeschaffenheit zu garantieren.

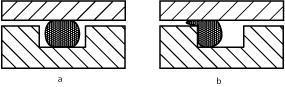

Bei Anwendungen mit dynamischer Dichtung werden die O-Ringe Reibungen ausgesetzt, die auf die Abreibung entlang den Dichtungsflächen zurückzuführen sind. Zu den Verschleißproblemen kommen daher die mit der Wärmesteigerung in Zusammenhang stehenden Probleme hinzu. Bei diesen Anwendungstypologien kann die im Kreislauf umlaufende Flüssigkeit eine Schmierfunktion ausführen und die Reibung und daher kleine auf die Abschabung zurückzuführende Verluste vermeiden. In nicht besonders aggressiven Umgebungen kann eine dünne Schmiermittelschicht auf dem O-Ring die Haltbarkeit verlängern. Wie wir später sehen werden, können eine Temperatursteigerung und die Kontaktreaktion das Volumen der O-Ringe erhöhen, wodurch ein bis zur Beschädigung des Elements und dem Verlust der Dichtheit führender Kettenprozess eingeleitet wird. Ein weiteres Problem, das bei dynamischen Dichtungsanwendungen auftritt, ist das der Extrusion. Das Gleiten der Oberflächen und eine übermäßige Reibung können zusammen mit einem zu plastischen Verhalten der Mischung die Extrusion des O-Rings in seinem Sitz hervorrufen (Abbildung 3.9).

Bei Anwendungen mit dynamischer Dichtung werden die O-Ringe Reibungen ausgesetzt, die auf die Abreibung entlang den Dichtungsflächen zurückzuführen sind. Zu den Verschleißproblemen kommen daher die mit der Wärmesteigerung in Zusammenhang stehenden Probleme hinzu. Bei diesen Anwendungstypologien kann die im Kreislauf umlaufende Flüssigkeit eine Schmierfunktion ausführen und die Reibung und daher kleine auf die Abschabung zurückzuführende Verluste vermeiden. In nicht besonders aggressiven Umgebungen kann eine dünne Schmiermittelschicht auf dem O-Ring die Haltbarkeit verlängern. Wie wir später sehen werden, können eine Temperatursteigerung und die Kontaktreaktion das Volumen der O-Ringe erhöhen, wodurch ein bis zur Beschädigung des Elements und dem Verlust der Dichtheit führender Kettenprozess eingeleitet wird. Ein weiteres Problem, das bei dynamischen Dichtungsanwendungen auftritt, ist das der Extrusion. Das Gleiten der Oberflächen und eine übermäßige Reibung können zusammen mit einem zu plastischen Verhalten der Mischung die Extrusion des O-Rings in seinem Sitz hervorrufen (Abbildung 3.9).

Abbildung 3.9

Abbildung 3.9a) O-Ring im Ruhezustand - b) O-Ring während eines Extrusionsversuchs

Im folgenden Abschnitt werden die hauptsächlichen physikalischen und chemischen Beanspruchungen aufgeführt, denen die O-Ringe während des Einsatzes bei sowohl statischen als auch dynamischen Dichtungsanwendungen ausgesetzt sind.

Technische Tabellen